2024

Transports

VOUS SOUHAITEZ RÉDUIRE LE POIDS DE VOTRE PROCHAIN VÉHICULE ?

Développez la prochaine génération de vos modèles avec Sika

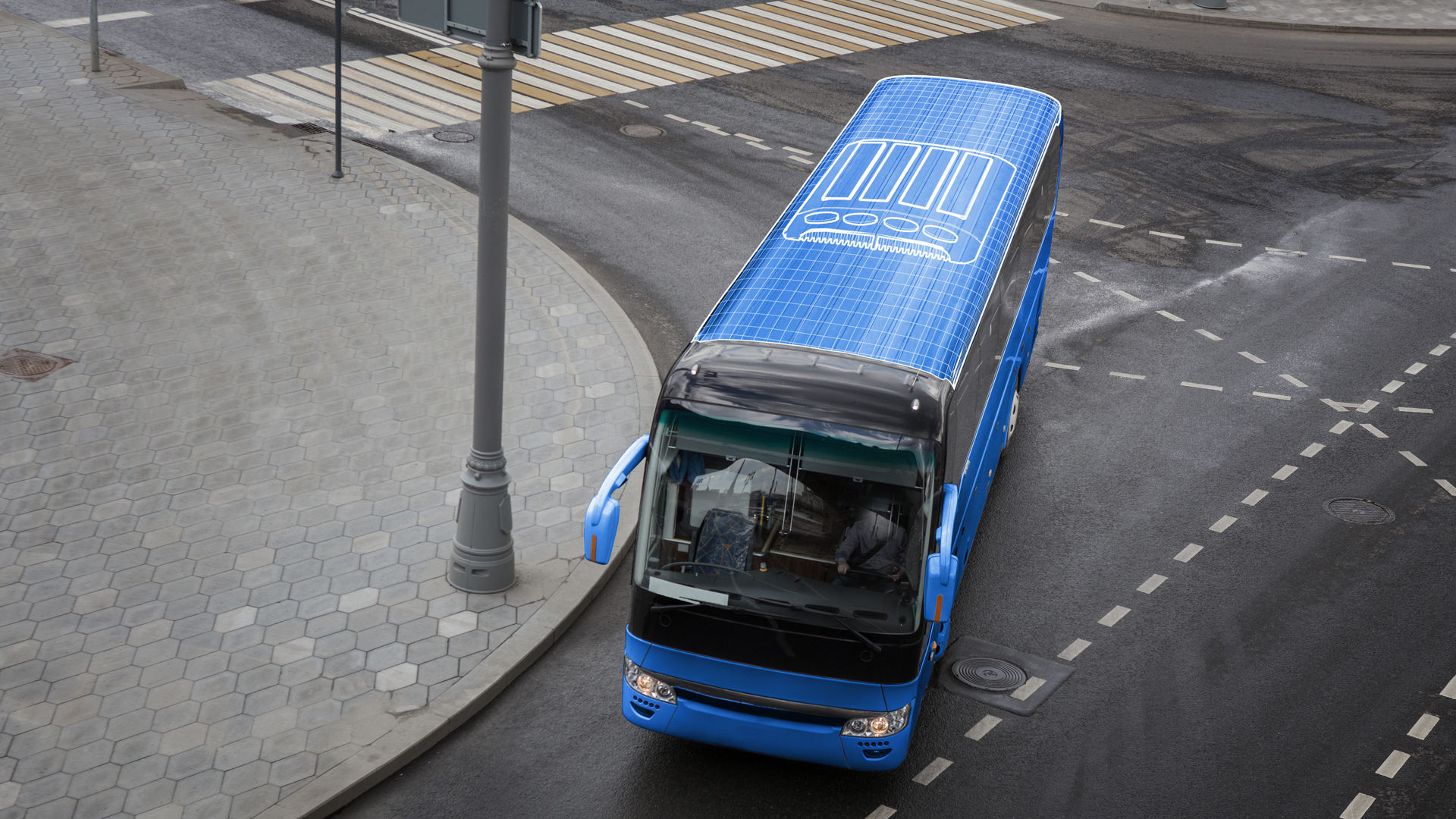

Il est maintenant possible d’assembler des toits d’autobus de 25 à 30 % plus légers, 90 % plus rapidement et avec une fraction de l’équipe d’assemblage. En collant des modules de toit légers en composite directement sur le châssis d’acier du véhicule, les fabricants sont en mesure d’économiser matériaux, poids et temps, tout en répondant aux exigences FEO les plus élevées en matière de sécurité et de performance. Découvrez comment les adhésifs d’assemblage novateurs de Sika peuvent vous aider à surmonter les limites de l’assemblage mécanique conventionnel et à faire progresser votre entreprise.

Le paysage de la fabrication de véhicules utilitaires est en rapide évolution et les paradigmes de conception changent. De nouvelles plateformes hybrides, descomposantes modulaires de grande taille et des constructions aux matériaux mixtes transforment la façon de concevoir et de construire les véhicules. Au même moment, les soudeurs d’expériences sont en pénurie et le coût des matériaux est toujours en hausse. Les systèmes de toit d’autobus collés de Sika répondent directement à ces problématiques en permettant la fabrication d’autobus pouvant accueillir plus de passagers tout en nécessitant moins de temps, moins de matériaux et moins d’efforts à assembler.

Accélérer la production

Les méthodes de construction traditionnelles, telles que la soudure, entraînent souvent des temps de production prolongés et des procédés exigeants en main d’œuvre. Pour un fabricant d’autobus indépendant utilisant une conception traditionnelle de carrosserie brute avec plusieurs sections métalliques fixées par soudage et boulonnage, un processus de production de 24 heures comprenant trois quarts de travail et plusieurs employés doit être calculé.

Plutôt que de faire appel à six ouvriers pour assembler et monter les portions individuelles du toit, le fabricant d’autobus a décidé d’explorer les possibilités d’un nouveau toit sandwich à structure intégrale en composite qui pourrait être montée en une seule pièce. Les adhésifs standards ont été considérés, mais ils ont été jugés inutilisables en raison de leur temps ouvert court, qui nécessiterait six ouvriers pour appliquer simultanément l’adhésif, et du long temps de mûrissement, qui ajouterait jusqu’à 12 heures de temps d’attente improductif.

Heureusement, les technologies Powerflex et Curing-by-Design (polymérisation sur mesure) spécialement formulées de Sika permettent d’éliminer ces obstacles. À l’aide de cartouches ou d’un système de pompage, l’adhésif peut être appliqué par une ou deux personnes seulement. Le mûrissement plus rapide quant à lui, signifie que les étapes d’assemblage suivantes peuvent être poursuivies moins de deux heures après le montage, totalisant une économie de temps de 90 %.

Améliorer la performance et la sécurité

Contrairement aux adhésifs conventionnels, qui sont souvent compromis par la dilatation thermique lors de températures extrêmes, les adhésifs Powerflex offrent une durabilité accrue et une résistance aux chocs à travers une plage de température allant de -40 °C à 100 °C. En utilisant différents matériaux et en optimisant la distribution de la contrainte, ces adhésifs offrent une performance constante à travers une large plage de température, assurant flexibilité à basse température et rigidité à haute température. Des essais d’impacts et de simulations FEM complets démontrent clairement que le résultat est une amélioration constante de la résistance aux chocs (ECE R66) de la superstructure de l’autobus.

Temps de mûrissement sur mesure

En plus d’assurer des propriétés d’adhérence optimales, la technologie Curing-by-Design de Sika introduit une nouvelle dimension en matière de flexibilité et de contrôle sur le processus de mûrissement de l’adhésif. Cette technologie introduit un catalyseur qui permet de retarder la réaction de mûrissement, de dissocier le temps ouvert de l’adhésif de la vitesse de mûrissement et de permettre aux fabricants d’ajuster avec précision le temps de réaction selon leurs besoins. Cette innovation réduit les temps d’attente improductifs pendant l’assemblage, menant à un mûrissement rapide et un processus de production efficace sans avoir à utiliser des sources de chaleur externes.

Plus léger, plus solide et plus efficace

Grâce à la combinaison parfaite des technologies Powercure et Curing-by-Design, et une collaboration considérable avec des partenaires de technologie tierce comme 3A Composites Mobility AG (XBODY®), un fabricant d’autobus reconnu et Sika sont devenus pionniers d’une nouvelle génération de systèmes de collage de toit d’autobus sécuritaires, légers et faciles à assembler. Contrairement aux constructions précédentes, les modèles les plus récents offrent une rigidité améliorée pour tous les types de charges, une meilleure distribution de la contrainte et une économie de poids totale de 500 kg, en plus d’une augmentation substantielle de l’efficacité des matériaux et de la productivité de la main-d’œuvre.

Construire l’avenir ensemble

Évidemment, les nouveaux processus de conception et d’assemblage ne se sont pas construits en une nuit. C’est pourquoi Sika s’engage à soutenir vos concepts de production bien au-delà des matériaux et de la technologie. Avec des experts chevronnés dans les domaines de la conception, des processus, des véhicules, des adhésifs et des systèmes d’ingénierie, notre objectif est de soutenir toutes les stratégies d’affaires de notre clientèle du prototype à la certification. Finalement, il s'agit de l’œuvre de personnes, où chacun, de nos ingénieurs en adhésifs aux représentants des ventes mondiaux et locaux, se consacre à la poursuite de l'innovation stratégique de nos clients.

Comment pouvons-nous vous aider à faire progresser votre entreprise ?

Le service de partenaire en transport Sika comprend :

- Documentation technique pour soutenir les conceptions et simulations

- Essais de surface, matériau et durabilité spécifiques aux projets

- Soutien pour la mise en œuvre et à la validation de l’équipement adéquat et des processus efficaces

- Formations d’application sur mesure pour les clientsProduction line audits

- Service à la clientèle local individuel

Avantages et performance prouvés :

- Réduction du poids

- Rigidité accrue pour tous les types de charge

- Distribution de la contrainte améliorée

- Caractéristiques de performance stables de -40 °C à 100 °C

- Module complémentaires et possibilités de conception de matériaux mixtes

Avantages de production prouvés :

- Temps de mûrissement de moins de deux (2) heures

- Nécessite moins de main-d’œuvre pour l’assemblage

- Étapes de production réduites et rapides

- Application facile de l’adhésif : compressibilité, faible viscosité, aucun affaissement, sans COV et sans odeurs

- Convient pour les processus automatisés